КАТУШКА ЗАГОТОВКИ МАШИНА С ВОЛОКНО ЛАЗЕРНОЙ РЕЗКИ МАШИНЫ

Продукция

Звоните для получения дополнительной информации

8615069135130

КАТУШКА ЗАГОТОВКИ МАШИНА С ВОЛОКНО ЛАЗЕРНОЙ РЕЗКИ МАШИНЫ

Описание

КАТУШКА МАШИНА ЛАЗЕРНОЙ РЕЗКИ ВОЛОКНА

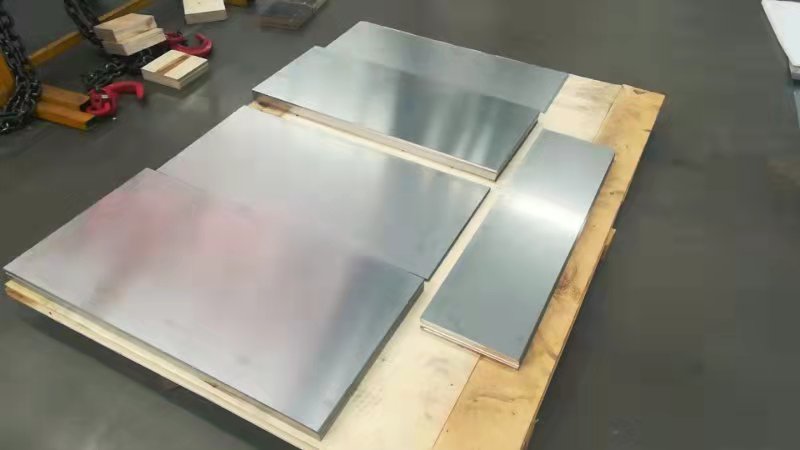

H1503 широко используется для заготовки рулонных материалов, таких как алюминий, нержавеющая сталь и углеродистая сталь. Он может разматывать углеродистую сталь, нержавеющую сталь и алюминий толщиной менее 20 мм. Самая популярная модель предназначена для обработки материалов толщиной до 3 мм и использует мощность волоконного лазера 3000 Вт или 6000 Вт. После обработки рулон превращается в готовую продукцию. Эта система волоконно-лазерной резки рулонов позволяет заводам сократить количество рабочих в цехе. Это поможет повысить эффективность производства и сэкономить на оплате труда. Система заготовки рулонов обычно позволяет резать только большие прямые куски. Однако наш станок для рулонов, оснащенный системой волоконно-лазерной резки, может вырезать любую форму, которую пожелают клиенты.

- Unнамотка и выравнивание

| Артикул | 1503 | 1502 |

| Толщина рулона | 0,6-3 мм | 0,5-2 мм |

| Ширина технологической плиты | 600-1500 мм | |

| Внутренний и внешний диаметр | Φ508мм/610мм≤Φ1600мм | |

| Максимальный вес катушки | 10T/15T | 8T |

| Плоскостность листа | ±2 мм/м² | |

| Максимальная скорость подачи листов | 0-10 м/мин | |

| Длина подачи пластины | 0-3000mm/0-4000mm/0-6000mm | |

- Основные технические параметры выравнивающего питателя

| Товары | Параметры |

| Толщина выравнивающей пластины | 0,6-3 мм |

| Максимальная ширина выравнивающей пластины | 1500 мм |

| Количество рабочих роликов | 11 роликов |

| Количество опорных роликов | 2 ряда вверх и вниз, всего 26 рядов |

| Скорость выравнивания | 0-10 м/мин |

- Волокно LАсер CuttТехнические характеристики машины

| Формат обработки (длина X ширина) | 3000*1500 мм |

| Перемещение по оси X | 1500 мм |

| Перемещение по оси Y | 3000 мм |

| Перемещение по оси Z | 100 мм |

| Точность позиционирования по осям X/Y | ±0,05 мм |

| Точность повторного позиционирования по осям X/Y | ±0,02 мм |

| PowerParameters | Трехфазное переменное напряжение 380 В 50 Гц/60 Гц |

- Глянцевые заготовки с молниеносной резкой

- Техники быстрого снятия стресса

- Технология сверхточной коррекции

- Полностью автоматическая сборочная линия

- Интеллектуальные системы

- Программа автоматической регулировки оси Z позволяет осуществлять последующий контроль для устранения эффекта неровных листов.

- Удобный операционный интерфейс с текстовым дисплеем для отчета об анализе ошибок.

- Тип и давление вспомогательного газа могут быть выбраны автоматически.

- Система контроля перфорации

- Лазерная прямая импульсная модуляция мощности.

- Функция возврата точки останова.